在煤礦行業向智能化轉型的過程中,提升機作為礦井運輸系統的核心設備,其穩定運行直接影響到礦井的生產效率與人員安全。為了確保提升機液壓系統的健康運行、延長設備壽命并降低維護成本,山西太原焦煤西取煤礦部署了智火柴科技(深圳)有限公司研發的IOL-H2智能在線油液監測系統,實現了油液狀態的實時智能監測與數據化管理,推動了礦山設備的數字化升級。

項目背景與挑戰

西取煤礦的提升機長期處于高負載、連續運行的工況下,液壓油性能易受到溫度、壓力及污染物的影響。一旦油液出現粘度下降、含水量增加或污染顆粒增多等問題,可能會導致液壓系統故障,影響生產安全與效率。傳統的人工取樣檢測方法存在延時長、頻次低的問題,難以及時發現油液的劣化風險。因此,西取煤礦選擇了IOL-H2智能在線油液監測系統,以實現液壓系統的實時監測、預測性維護和全生命周期管理。

系統安裝與實施方案

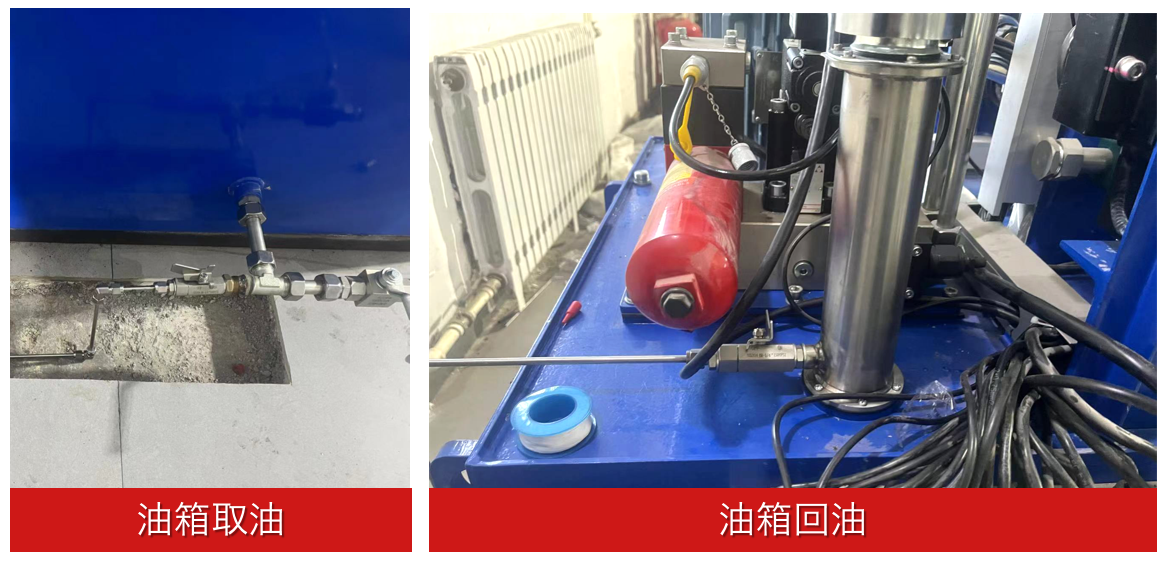

在本項目中,IOL-H2監測系統安裝在提升機液壓系統的油箱取油口與回油口,確保液壓油的質量得到全面監控。

• 監測點位:油箱取油口與回油口

• 油品型號:#46抗磨液壓油

• 系統優化:通過焊接M22轉1/4G接口,方便安裝傳感器,并在油箱加油口處改造管路,確保監測系統穩定運行。

這種優化改造保證了監測系統的精準度與長期穩定性,并且施工過程簡便、安全可靠。

核心監測功能與優勢

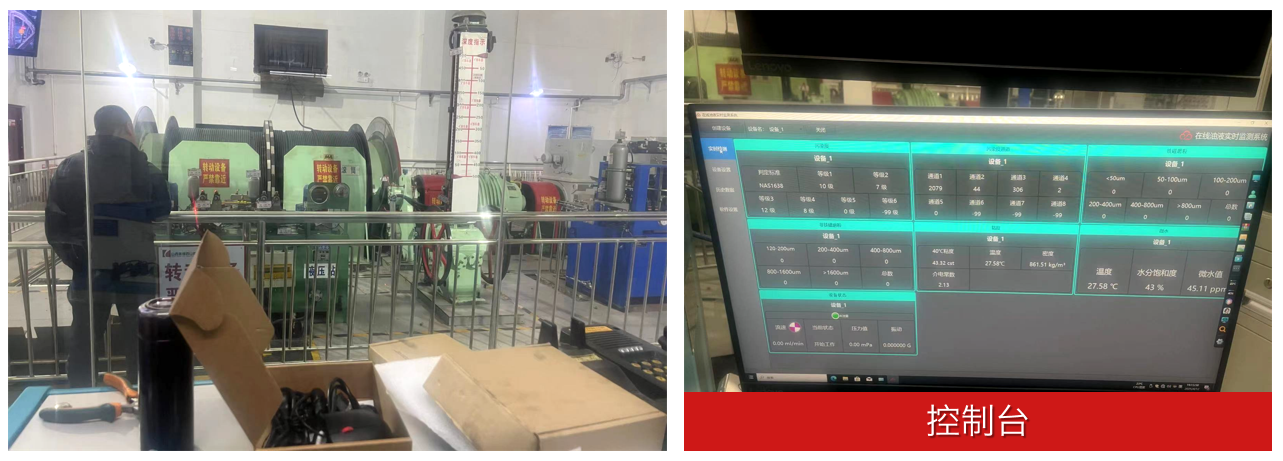

IOL-H2系統具備多參量同步監測能力,能夠實時采集并分析以下關鍵油液狀態指標:

• 粘度:反映油液的潤滑性能與溫度變化。

• 溫度:監測液壓系統的熱平衡狀態。

• 微量水分(ppm)與飽和度:評估油液含水風險。

• 污染度與磨損顆粒:判斷油液的清潔度及磨損趨勢。

• 介電常數:監測油液老化與污染狀況。

• 振動與流量:分析系統運行的穩定性與油液循環效率。

系統通過智能算法融合多項數據,能夠在油液性能出現異常時提前發出預警,從而避免設備故障和生產停機。

應用效果與價值

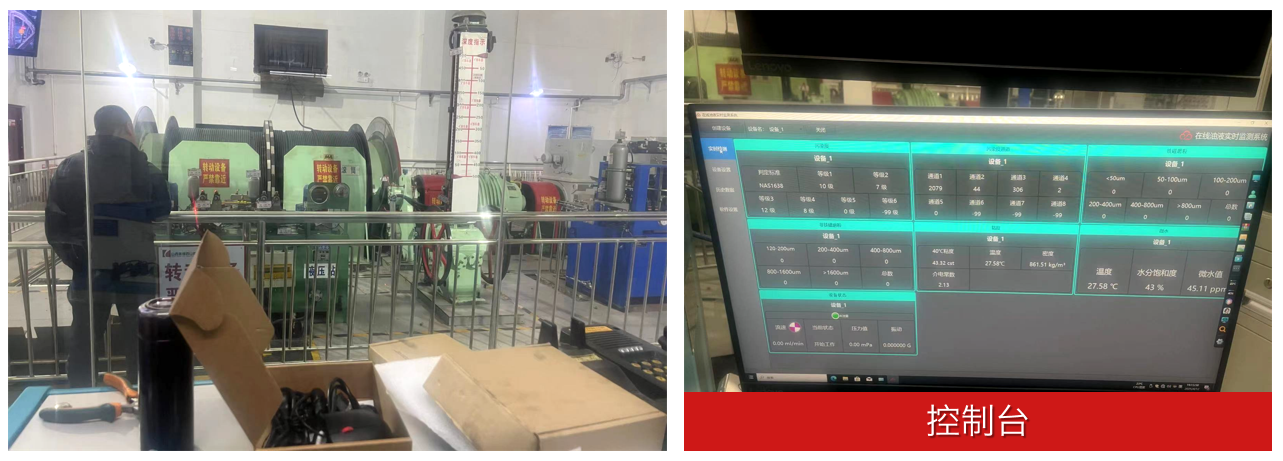

自IOL-H2系統投入使用以來,山西太原焦煤西取煤礦提升機的液壓系統實現了7×24小時的實時監測,極大提升了設備管理的數字化與智能化水平,產生了顯著的應用效果:

1. 精準預警,降低停機風險

系統通過實時捕捉油液的粘度、水分、污染度等變化,提前識別潛在風險,減少了因油液劣化引發的設備故障。

2. 數據可視化,優化維護決策

所有監測數據匯總至智火柴油液云平臺,支持趨勢分析與歷史數據回溯,幫助管理人員更科學地制定維護計劃。

3. 節約成本,提升效率

通過減少人工檢測頻次、降低非計劃性停機,顯著減少了設備維護成本,提高了系統的運行效率。

4. 智能化管理,助力綠色礦山建設

系統從“事后維護”轉向“預測性維護”,推動煤礦設備管理的智能化和可持續發展。

山西太原焦煤西取煤礦提升機智能在線油液監測項目的成功實施,不僅展示了智火柴在線油液監測系統在復雜工況下的可靠性與實用性,更為煤礦企業的設備智能化管理提供了寶貴經驗。未來,智火柴科技將繼續在煤礦裝備健康監測與智能運維領域創新技術,為更多能源與制造行業提供高效、安全、智能的油液監測解決方案。